- Главная страница

- Медиа

- Статьи

- Как производят автомобильные шины: от замеса резины до готового изделия

16 января 2026

Современный технологический процесс изготовления шин представляет собой последовательность высокоточных операций, в рамках которых исходные материалы превращаются в сложный многослойный композит. Для обеспечения заданных эксплуатационных характеристик на всех стадиях производства требуется строгая регламентация процессов, применение автоматизированных линий и постоянный контроль параметров. Основу этого процесса составляет точный подбор и сочетание материалов, из которых формируется конструкция будущей шины.

В шине для легкового автомобиля используется в среднем от 10 до 15 различных компонентов, включая несколько видов каучука, наполнители, вулканизующую систему (серу, ускорители и активаторы), пластификаторы, стабилизаторы и функциональные добавки. При этом в конструкции применяется несколько резиновых смесей – отдельно для протектора, боковин и внутренних слоев, каждая из которых имеет собственный состав и назначение.

Ниже рассмотрены основные этапы производства автомобильных шин — от подготовки материалов и сборки конструкции до формования, вулканизации и проверки готового изделия.

Основные этапы производства автомобильных шин

В Шинном комплексе KAMA TYRES работа над будущей шиной начинается в Научно-техническом центре «Кама», где инженеры разрабатывают ее конструкцию, задают параметры нового типоразмера или категории и формируют требования к прочности, массе, жесткости и ресурсу изделия. На этой стадии специалисты подбирают необходимые компоненты, рассчитывают их прочностные характеристики, моделируют деформации и анализируют поведение резины в различных условиях эксплуатации. Здесь же уточняются конструктивные параметры каркаса: количество и тип слоев корда, конфигурация брекерного пакета, выбор бортовых компонентов и усилителей.

Сформированные на этом этапе параметры конструкции и материалов становятся базой для последующего производства модели – от замеса и сборки до того, как формуют шины и происходит вулканизация.

Материалы для производства шин

Материалы, используемые при создании шины, определяют ее рабочие характеристики – эластичность, износостойкость, сопротивление нагреву, сцепление и поведение в различных температурных режимах. В основу входят натуральный и синтетический каучук, технический углерод, силика, сера, масла, смолы и специальные полимерные усилители. Эти компоненты формируют состав резиновой смеси для шин, который подбирается индивидуально под назначение изделия: для зимней эксплуатации, летних дорог, коммерческого транспорта или высоконагруженных спортивных моделей.

Каждый тип смеси имеет свою функциональность. Так, высокий процент силики повышает сцепление на холодных и влажных покрытиях, что важно при производстве зимних шин. Жесткие полимерные структуры и термостойкие наполнители применяются в составах для производства летних шин, где важны стабильность формы и устойчивость к перегреву. Масла и пластификаторы регулируют гибкость смеси, а сера обеспечивает необходимую степень вулканизационного сшивания.

Формирование каркаса и протектора

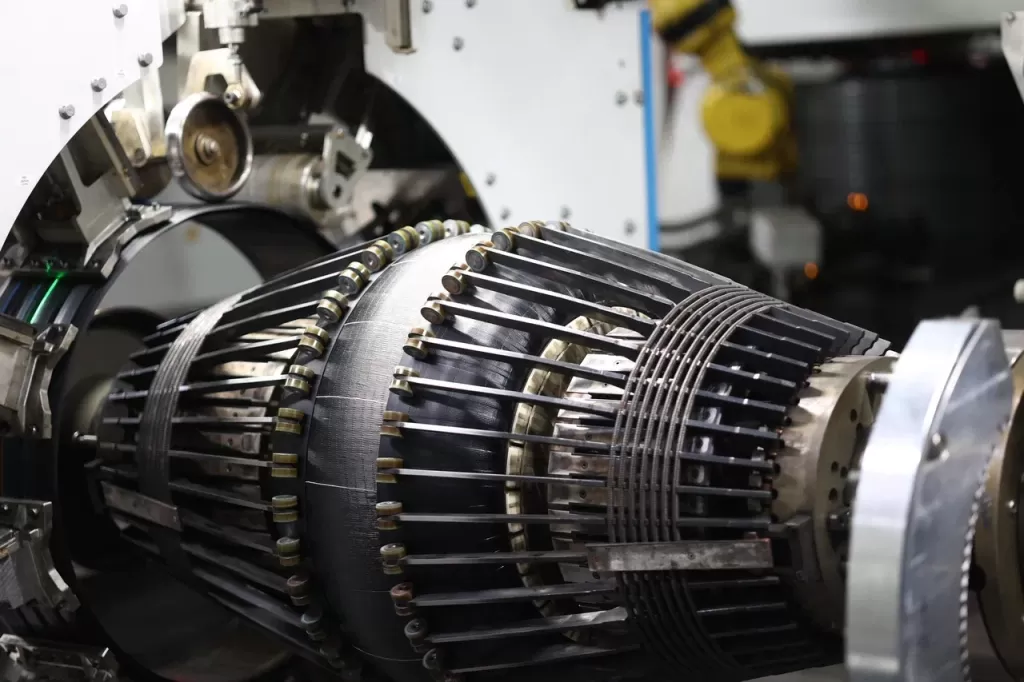

То, как делают каркас шины, определяется строго регламентированной последовательностью операций. На сборочном барабане укладываются один или несколько слоев корда, формирующих радиальную или диагональную структуру изделия. Затем устанавливаются бортовые кольца, обеспечивающие жесткость посадочного места и надежную фиксацию шины на ободе. После этого наносится брекерный пакет, который стабилизирует зону под протектором и ограничивает деформации при вращении. Совокупность этих операций формирует несущую часть конструкции и определяет ее прочностные, жесткостные и эксплуатационные характеристики.

После подготовки резиновых смесей начинается создание внешней структуры изделия. На специальных сборочных барабанах укладываются брекер, корд и бортовые элементы — так формируется каркас, после чего наносятся протектор и боковины. Эти операции составляют основные этапы создания протектора шины, на которых задаются его геометрия, глубина канавок и конфигурация рабочих элементов. Используемые пресс-формы позволяют точно воспроизвести рисунок протектора, что наглядно демонстрирует, как изготавливают протектор шины.

Такой технологический подход обеспечивает высокую точность формования и позволяет разрабатывать различные модели, учитывая условия эксплуатации и назначение изделия, а также четко реализовывать требования к тому, как делают шины с разным рисунком протектора.

Вулканизация шин: процесс и особенности

Ключевое звено производства – вулканизация, которая напрямую влияют на долговечность. На этом этапе завершается формование, активируются химические реакции, и шина приобретает окончательную форму и прочность.

Процесс вулканизации

Сырые заготовки помещают в пресс-форму, где при температуре 150–180°C и давлении 15–20 атм изделие выдерживается около 20–45 минут. Именно на этом этапе резина становится упругой и устойчивой к нагрузкам. Эти параметры важны для всех типов продукции – камерных, бескамерных, легковых и грузовых моделей. Такой подход задает базовые эксплуатационные особенности шины и отвечает на вопрос, как формуют шины на финальном этапе.

Особенности производства разных типов шин

Современные технологии в производстве шин предусматривают различные рецептуры и конструктивные решения в зависимости от условий и режимов эксплуатации. Производство шин для зимы требует применения силики и эластичных полимеров, которые позволяют сохранять рабочие свойства резины при низких температурах. А в моделях для лета используются резиновые смеси, оптимизированные для работы при повышенных температурах, с повышенными показателями жесткости и термостойкости, что обеспечивает стабильность формы и сцепление на нагретом дорожном покрытии.

Отдельно можно выделить то, как делают шипованные шины: технология включает подготовку отверстий в протекторе, механизированную установку шипов и контроль глубины их посадки для надежной фиксации.

А как делают бескамерные шины? В конструкцию вводят внутренний герметизирующий слой, который обеспечивает удержание воздуха без использования камеры. Такая схема требует высокой точности сборки каркаса, качества сопряжения борта с ободом и строгого контроля геометрии изделия.

Для коммерческого и грузового транспорта, например, применяются усиленные кордные материалы и износостойкие рецептуры, рассчитанные на повышенные нагрузки и эксплуатацию вне асфальта. В результате каждая модель получает характеристики, соответствующие ее назначению и условиям использования.

Контроль качества и тестирование

Заключительный этап – контроль качества при производстве шин. Он включает визуальную проверку, рентгенологический анализ каркаса и измерение геометрических параметров, выполняемые в режиме автоматизированного контроля. На специализированных установках оцениваются балансировка и однородность конструкции.

Так определяется, как проверяют качество готовых шин и подтверждается их соответствие действующим нормативам.

Экологические аспекты производства

Современные предприятия уделяют особое внимание снижению воздействия на окружающую среду на всех этапах производственного цикла. Экологические аспекты производства шин включают использование вторичных материалов, внедрение систем очистки выбросов, применение энергосберегающих технологий и переработку производственных отходов. Оптимизация рецептур резиновых смесей и технологических процессов позволяет снижать нагрузку на окружающую среду без ухудшения эксплуатационных характеристик продукции.

В качестве практического примера можно привести применение «зеленого» каучука в летней легковой линейке бренда Viatti – в модели Viatti Strada 2. В составе резиновой смеси данной шины используется каучук, получаемый с применением вторичного сырья, в том числе продуктов переработки отработанных шин, что позволяет сократить потребление первичных ресурсов и снизить экологический след производства.

Дополнительным направлением экологической повестки является восстановление ЦМК шин, включающее восстановление протектора и последующую донарезку. Такой подход продлевает срок службы изделий, снижает объемы отходов и уменьшает потребность в выпуске новых шин, способствуя более рациональному использованию сырья. В совокупности эти меры отражают движение отрасли в сторону принципов устойчивого развития и соответствие современным требованиям рынка.