10 мая 2018

Минимум раз в год перед автовладельцами встает вопрос о выборе шин. Некоторые отдают предпочтение рекомендациям продавцов-консультантов, кто-то — советам друзей, другие же доверяют отзывам и обзорам... Шины Viatti регулярно попадают в тематические рейтинги и признаются одними из лучших в своем ценовом сегменте. Они давно завоевали признание потребителей, и на равных соперничают с зарубежными конкурентами. Однако, что же известно о самом бренде, его истории и планах на ближайшие несколько лет?

Соответствуя мировым стандартам

Производство шин Viatti налажено на мощностях шинного комплекса KAMA TYRES, входящего в состав группы компаний «Татнефть». В 2000-х годах перед нижнекамскими шинниками, которые в этом году отмечают 45-летие со дня выпуска первой продукции, «материнской» компанией была поставлена весьма амбициозная цель: в самые сжатые сроки разработать и выпустить оригинальную линейку шин для легковых автомобилей. Новая продукция не должна была уступать по своим эксплуатационным характеристикам импортным аналогам, а также соответствовать мировым стандартам надежности и качества.

Научно-технический центр «КАМА» разработал модельный ряд, взяв за основу как собственные наработки, так и опыт сотрудничества с известными шинными брендами и автопроизводителями. Для производства было закуплено современное оборудование, представляющее собой роботизированные линии или, по сути, отдельный завод, и аналогичное тому, что используют мировые шинные предприятия. Не менее важной задачей оказалось и поиск надежных поставщиков качественного сырья и материалов. Мало кто знает, но шина состоит из множества компонентов, и ее эксплуатационные характеристики зависят от каждого из них. Например, кордовая ткань и стальная анодированная проволока, интегрированные между слоями резиновой смеси — одни из основных компонентов, отвечающих за надежность шин Viatti и их устойчивость к нагрузкам.

Любая возможная составляющая конструкции шины Viatti проходит тест на соответствие конечному продукту: от натурального каучука, поставляемого из стран Юго-Восточной Азии, до текстильных нитей, закупаемых в Турции, — проверке подвергается каждая полученная партия.

Новая линейка получилась уникальной: эксплуатационные характеристики, «фирменная» резиновая смесь, дизайн, производственные тонкости, соответствие мировым показателям надежности и прочности — все это сочетает в себе шинный бренд Viatti. Качество продукции было оценено не только конечными потребителями, но и известными автозаводами — продукция нижнекамского предприятия поставляется для первичной комплектации на производства известных европейских компаний с 2009 года, практически с того момента, как с конвейера сошла первая произведенная партия. Например, логотип Viatti можно увидеть на автомобилях Volkswagen, выпускаемых калужским заводом, или на Ford Sollers, собираемых в Елабуге и Санкт-Петербурге.

От резиновой смеси до шины Viatti

Можно выделить четыре основных этапа изготовления шины: подготовка резиновой смеси, изготовление компонентов, сборка, вулканизация.

Первый этап, основной и один из важнейших, т.к. в конструкции современной шины резиновая смесь является одной из главных составляющих, и влияет на большинство эксплуатационных характеристик будущей продукции. Ее состав держится в тайне, ведь каждый из компонентов: натуральный и синтетический каучук, технический углерод, химикаты — играет особенную роль при изготовлении резиновой смеси. Весь секрет состоит в их грамотной комбинации с учетом модели изготавливаемой шины.

Процесс подготовки резиновой смеси на заводе Viatti полностью автоматизирован: загрузка компонентов, их последующее смешение при определенной температуре и вальцевание в ленты — все происходит автоматически в одном цехе. Операторы только наблюдают за происходящим через мониторы, следят за соблюдением технологических режимов и, в случае необходимости, запускают те или иные рецептуры.

Готовую партию укладывают в стопки и маркируют специальным образом. Затем резиновые ленты доставляют на начальный этап сборочного производства, где путем экструзии происходит изготовление компонентов, а также различных полуфабрикатов, необходимых для сборки шины. Для каждой из восьми моделей Viatti, включая и легкогрузовые, должны быть сделаны аутентичные оригинальные каркасы, брекеры, протекторы и боковины.

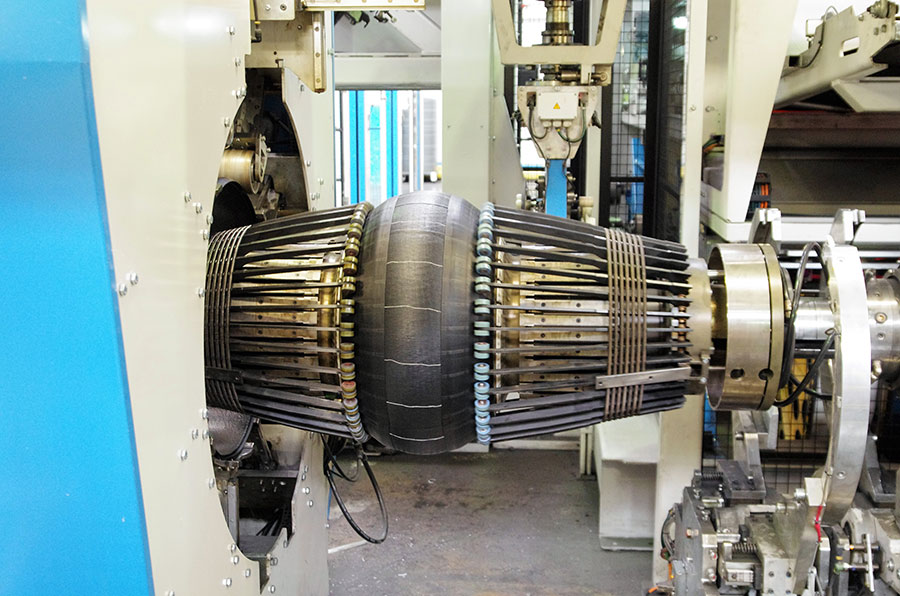

Предпоследний этап — сборка, все компоненты соединяются воедино. На выходе получается сложный продукт с разнообразными физическими свойствами — «сырая» шина, которая и отправляется на вулканизацию.

Стоит отметить, что участок с барабанными сборочными станками — один из наиболее зрелищных на линии. Невулканизированный многослойный каркас шины оказывается на нагретом, вращающемся барабане, меняющем свою геометрию. Затем цилиндрический каркас сжимается по бокам, обрастает силовыми элементами и протекторной лентой, после чего отправляется на формовку и вулканизацию.

Сам этап вулканизации, если описывать его в нескольких словах, представляет собой опрессовывание заготовки при помощи особых обжимных матриц, форма которых зависит от модели и типоразмера изготавливаемой шины. Весь процесс, так же как и остальные, автоматизирован: несколько минут и на свет появляется свежеиспеченная шина Viatti. Ежедневно завод выпускает более 30 тысяч шин.

Контроль и безопасность

Современные шины эксплуатируются при высокой скорости движения. Именно поэтому предъявляются самые серьезные требования к их показателям надежности и безопасности.

Внедренные современные системы контроля на производстве Viatti позволяют отслеживать соблюдение всех параметров качества и эксплуатационные характеристики будущей шины на каждом этапе её производства. Готовая продукция проходит геометрические и балансировочные тесты, динамические и статические испытания, включая и рентгеновские аппараты, — проверка на соответствие нормативам есть практически на каждом этапе изготовления. Учитывая сложность и многослойность конструкции шины, разнородность материалов, такой подход позволяет выявить малейшие внутренние дефекты. Вся продукция, не прошедшая контроль качества, — утилизируется. Дополнительную проверку на силовую неоднородность проходят шины, предназначенные для первичной комплектации.

Шины Viatti: планы развития бренда

В соответствии с планами увеличения объемов производства Viatti, уже в мае этого года будет введен в эксплуатацию еще один автоматизированный комплекс по выпуску резиновых смесей производительностью в 30 тысяч тонн в год.

В целом же к 2025 году суммарный выпуск должен вырасти до 6 млн шин в год. Кроме того, к 2020 году планируется обновление модельного ряда бренда, который на сегодняшний момент включает в себя восемь линеек шин, с учетом продукции для легких грузовиков — всего 180 товарных позиций.